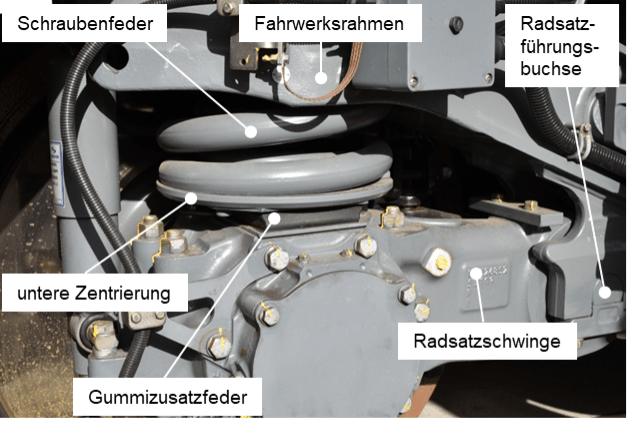

In der heutigen Folge wird der Einfluss der einzelnen Komponenten in der Primärfederstufe auf dessen vertikale Systemsteifigkeit näher betrachtet. Ausgangspunkt der folgenden Überlegungen ist wiederum die in Folge 1 (siehe Blogbeitrag „Die Primärstufe als Schwingenkonstruktion“) vorgestellte Primärstufe, bestehend aus Radsatzschwinge, Radsatzführungsbuchse, Schraubenfederpaar, Zentrierungen und Zusatzfeder.

Bild 1: Aufbau Radsatzführung und Primärstufe

Bewegen sich die Schraubenfedern in der hier betrachteten Primärstufe auf einer Kreisbahn, ist die resultierende vertikale Systemsteifigkeit nicht mehr identisch mit der eines rein vertikal verformten Schraubenfedersystem. Neben der vertikalen Federsteifigkeit kommen Steifigkeitsanteile aus der Schub- und Rotationsbewegung hinzu, die zu einer sogenannten „Verhärtung“ des Schraubenfedersystems führen. Diese Verhärtung bzw. parasitäre Steifigkeit kann bei in heutigen Schienenfahrzeugfahrwerken ausgeführten Schraubenfeder-Konstruktionen Werte von 40% und mehr des Steifigkeitswertes der rein vertikal verformten Schraubenfeder erreichen.

Zusätzlich kommt aus der rotatorischen Verformung der Radsatzführungsbuchse ein weiterer parasitärer Steifigkeitsanteil, der die Systemsteifigkeit weiter ansteigen lässt.

Ein derartiger Anstieg der vertikalen Systemsteifigkeit in der Primärstufe führt im Allgemeinen zu unerwünschten Effekten hinsichtlich des Fahrkomforts und des Schwingungsverhaltens, sowie der Sicherheit gegen Entgleisen. So kann es durch den Anstieg der Eigenfrequenz der Fahrwerks-Nickschwingung zu einer Kopplung dieser mit der ersten Wagenkastenbiegeschwingung kommen, aus der dann ein reduzierter Fahrkomfort resultieren kann. Ebenso führt eine erhöhte Primärfedersteifigkeit in der Regel zu einem Anstieg des Y/Q-Kriteriums, das ein Maß für die Sicherheit gegen Entgleisen darstellt.

Um die durch parasitäre Steifigkeitsanteile angestiegene Systemsteifigkeit der Primärfederstufe wieder zu reduzieren, müssen die über die kreisförmige Bewegung der Radsatzschwinge eingebrachten Auslenkungen verringert bzw. die zugehörigen Nachgiebigkeiten erhöht werden. Diesem Zweck dient die bereits erwähnte Zusatzfeder. Zum einen bewirkt diese durch die serielle Anordnung mit dem Schraubenfedersatz eine Reduktion der Systemsteifigkeit, zum anderen ergibt sich durch eine geeignete Wahl der Horizontalsteifigkeit dieses Gummi-Metall-Bauteils die Aufteilung der Auslenkungen zwischen Schraubenfedersatz und Zusatzfeder. Einen eher geringen Anteil an der Reduktion der Auslenkungen hat im Allgemeinen die kardanische Steifigkeit der Zusatzfeder.

Damit die Zusatzfeder die beabsichtigte Aufteilung besonders der horizontalen Auslenkungen aufnehmen kann, muss sich diese in ihrer Einbauposition entsprechend verformen, d.h. bewegen können. Konstruktiv muss dies z. B. bei der Anordnung oberhalb des Schraubenfedersatzes im Federtopf des Fahrwerksrahmens berücksichtigt werden. Jedwede Blockade der freien Verformung würde ansonsten wieder zu einem Anstieg der Systemsteifigkeit in der Primärstufe führen.

Nicht unerwähnt bleiben soll in diesem Zusammenhang die durch die Zusatzfeder hervorgerufene mögliche Bauraumreduktion für den Schraubenfedersatz, die zu einem Anstieg der Systemsteifigkeit führen kann. Verringert sich der Bauraum – hier in erste Linie die Bauhöhe der Schraubenfedern, kommt es durch die verringerte Anzahl an federnden Windungen zu einer höheren Bauteilsteifigkeit. Da dieser im Allgemeinen aus bauteilspannungstechnischen Gründen, z. B. durch eine Reduktion des Drahtdurchmessers, nicht vollständig ausgeglichen werden kann, ist eine Abstimmung der Bauteilgeometrie und -steifigkeit von Schraubenfedersatz und Zusatzfeder notwendig, um hier das optimale Ergebnis für die Systemsteifigkeit der Primärstufe zu erzielen.